Odată cu dezvoltarea continuă a industriei auto, cererea pentru discuri de frână a crescut și ea.În acest context, s-a schimbat și tehnologia de prelucrare a discurilor de frână.Acest articol prezintă mai întâi două metode de frânare utilizate în mod obișnuit: frâna cu disc și frâna cu tambur și le compară.După aceea, sa concentrat pe tehnologia de procesare a discului de frână, partea principală a metodei de frână cu disc, și a analizat piața discului de frână.Se crede că producătorul de discuri de frână ar trebui să introducă talente, să îmbunătățească calitatea produsului și să urmeze drumul inovației independente.

1. În prezent există două metode de frânare: frâne cu disc și frâne cu tambur.Multe mașini folosesc acum frâne cu disc față și spate, deoarece frânele cu disc au următoarele avantaje în comparație cu frânele cu tambur: frânele cu disc au performanțe bune de disipare a căldurii și nu vor provoca degradarea termică din cauza frânării de mare viteză;în plus, frânele cu disc nu vor fi cauzate de continuu Fenomenul de defecțiune a frânei cauzat de călcarea frânei asigură siguranța la conducere;frâna cu disc are o structură mai simplă decât o frână cu tambur și este convenabilă pentru întreținere.

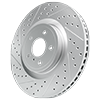

2. Discul de frână (așa cum se arată în imagine), ca componentă de frânare a frânei cu disc a mașinii, determină calitatea efectului de frânare al mașinii.Discul de frână se rotește și când mașina merge.La frânare, etrierul de frână prinde discul de frână pentru a genera forță de frânare.Discul de frână relativ rotativ este fixat astfel încât să decelereze sau să se oprească.

3. Cerințe de prelucrare pentru discurile de frână

Discul de frână este o parte importantă a sistemului de frânare.Un disc de frână bun frânează stabil, fără zgomot și nu .

Prin urmare, cerințele de procesare sunt mai mari, după cum urmează:

1. Discul de frână este un produs turnat, iar suprafața nu necesită defecte de turnare, cum ar fi găuri de nisip și pori, și este garantat

Rezistența și rigiditatea discului de frână pot preveni accidentele sub acțiunea forțelor externe.

2. Se folosesc două suprafețe de frână atunci când frânele cu disc sunt frânate, astfel încât precizia suprafețelor de frână este mai mare.În plus,

Asigurați precizia poziției.

3. Temperatură ridicată va fi generată în timpul frânării și ar trebui să existe o conductă de aer în mijlocul discului de frână pentru a facilita disiparea căldurii.,

4. Orificiul din mijlocul discului de frână este principalul reper pentru asamblare.Prin urmare, procesul de prelucrare a găurilor este deosebit de important

Da, instrumentele din materialul BN-S30 sunt utilizate în mod obișnuit pentru prelucrare.

Materialul folosit în mod obișnuit al discurilor de frână este standardul 250 din fontă gri din țara mea, denumit HT250.Principalele componente chimice sunt: C (3,1-3,4), Si (1,9-2,3), Mn (0,6-0,9), iar cerințele de duritate sunt cuprinse între 187-241.Semifabricatul discului de frână adoptă turnare de precizie și suferă un tratament termic pentru a îmbunătăți stresul intern generat în timpul procesului de turnare, a reduce deformarea și fisurarea și pentru a îmbunătăți performanța de prelucrare a turnării.După cernuire, piesele brute care îndeplinesc cerințele sunt prelucrate prin prelucrare.

Procesul este după cum urmează:

1. Strunjire brută cu suprafață circulară exterioară mare;

2. Orificiul din mijloc al mașinii aspre;

3. Fața mică de capăt rotundă, fața laterală și fața de frână din partea dreaptă a mașinii aspre;

4. Suprafața de frână din stânga a mașinii aspre și găurile interioare;

5. Mașină semifabricată cu suprafață cerc exterioară mare, suprafață de frână stângă și fiecare gaură interioară;

6. Cercul exterior mic, fața de capăt, gaura din mijloc și fața de frână din partea dreaptă a mașinii semifabricate;

7. Canelura de rotire fină și suprafața de frână dreaptă;

8. Suprafața de frână din stânga și suprafața mică rotundă a mașinii finite, suprafața rotundă inferioară de pe partea stângă a mașinii finite, gaura interioară este teșită;

9. Găuriți găuri pentru a îndepărta bavurile și suflați pilitura de fier;

10. Depozitare.

Ora postării: 26-nov-2021